تُعدّ عملية لفّ الخيوط تقنية تصنيع شائعة تُستخدم لإنتاج الهياكل الأسطوانية، مثل الأنابيب والخزانات، باستخدام المواد المركبة. وفي هذا السياق، يُشير مصطلح "خيوط الألياف الزجاجية" إلى حزم من خيوط الألياف الزجاجية المتصلة غير الملتوية، والتي تُستخدم في عملية لفّ الخيوط.

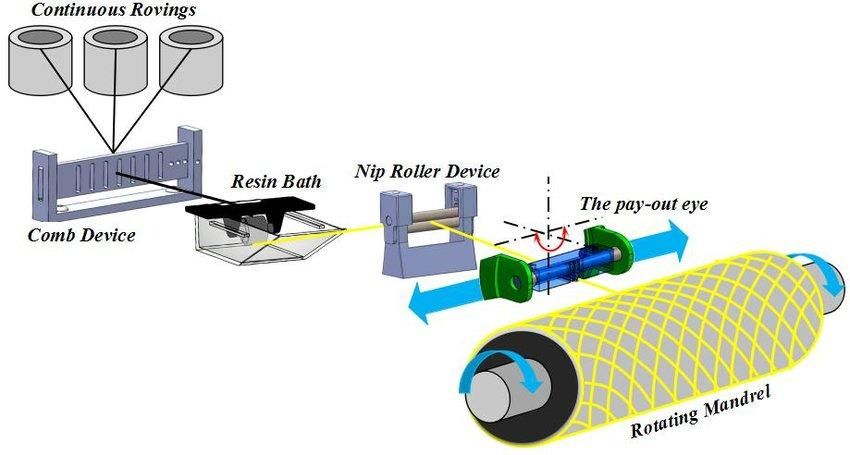

التحضير: يتم تحضير خيوط الألياف الزجاجية عن طريق فكها من البكرات. ثم يتم توجيه الخيوط عبر حمام الراتنج، حيث يتم تشريبها بالراتنج المختار (مثل الإيبوكسي أو البوليستر أو الفينيل إستر).

اللف: يُلفّ الخيط المشبع على أسطوانة دوارة وفق نمط محدد مسبقًا. ويُختار نمط اللف (مثل اللف الحلزوني أو اللف الحلقي) وزاوية اللف بناءً على الخصائص المطلوبة للمنتج النهائي.

المعالجة: بعد اكتمال عملية اللف، يجب معالجة الراتنج لتصلب وتماسك الهيكل. يمكن القيام بذلك في درجة حرارة الغرفة أو في فرن، حسب نوع الراتنج المستخدم.

عملية الإزالة: بعد المعالجة، تتم إزالة بنية الجرح من القالب، مما ينتج عنه بنية مركبة أسطوانية مجوفة.

التشطيب: قد يخضع المنتج النهائي لعمليات إضافية مثل التشذيب أو الحفر أو الطلاء، وذلك حسب الاستخدام المقصود.

توفر عملية لف الخيوط باستخدام خيوط الألياف الزجاجية العديد من المزايا:

قوة عالية: نظرًا للطبيعة المستمرة للألياف والقدرة على توجيهها في الاتجاهات المطلوبة، فإن المنتج النهائي يتمتع بقوة عالية في تلك الاتجاهات.

إمكانية التخصيص: يمكن تعديل نمط اللف واتجاه الألياف لتلبية متطلبات القوة والصلابة المحددة.

اقتصادي: بالنسبة للإنتاج على نطاق واسع، يمكن أن يكون لف الخيوط أكثر فعالية من حيث التكلفة مقارنة بتقنيات تصنيع المواد المركبة الأخرى.

التنوع: يمكن إنتاج مجموعة واسعة من المنتجات بأحجام وأشكال مختلفة.

تعتبر خيوط الألياف الزجاجية ضرورية لعملية لف الخيوط، مما يوفر القوة والمرونة والفعالية من حيث التكلفة للمنتجات المركبة الناتجة.

تطبيق خيوط الألياف الزجاجية في أنبوب FRP

مادة التقوية: الألياف الزجاجية هي أكثر مواد التقوية استخداماً في أنابيب FRP. فهي تمنح الأنابيب القوة والصلابة المطلوبتين.

مقاومة التآكل: تتميز أنابيب الألياف الزجاجية المقواة بالبلاستيك (FRP) بمقاومة فائقة للتآكل مقارنةً بالعديد من المواد الأخرى، ويعود ذلك بشكل أساسي إلى بنيتها المقواة بالألياف الزجاجية. وهذا ما يجعلها مناسبة بشكل خاص للصناعات الكيميائية والنفطية والغاز الطبيعي، حيث يُعدّ التآكل مصدر قلق بالغ.

ميزة الوزن الخفيف: أنابيب FRP المقواة بالألياف الزجاجية أخف بكثير من أنابيب الصلب أو الحديد التقليدية، مما يجعل التركيب والنقل أكثر ملاءمة.

مقاومة التآكل: تتميز أنابيب FRP بمقاومة ممتازة للتآكل، مما يجعلها مفيدة للغاية في نقل السوائل التي تحتوي على الرمل أو التربة أو غيرها من المواد الكاشطة.

خصائص العزل: تتمتع أنابيب FRP بخصائص عزل جيدة، مما يجعلها خيارًا مثاليًا لقطاعي الكهرباء والاتصالات.

الجانب الاقتصادي: على الرغم من أن التكلفة الأولية لأنابيب FRP قد تكون أعلى من بعض المواد التقليدية، إلا أن عمرها الطويل وانخفاض تكاليف صيانتها وإصلاحها قد يجعلها أكثر فعالية من حيث التكلفة من حيث تكاليف دورة الحياة الإجمالية.

مرونة التصميم: يمكن تخصيص أنابيب FRP لتلبية متطلبات تطبيقات محددة، سواء من حيث القطر أو الطول أو السماكة.

باختصار، يوفر استخدام الألياف الزجاجية في أنابيب FRP حلاً اقتصادياً ومتيناً وفعالاً للعديد من الصناعات.

لماذا تُستخدم خيوط الألياف الزجاجية في أنابيب البلاستيك المقوى بالألياف الزجاجية؟

القوة والصلابة: توفر خيوط الألياف الزجاجية لأنابيب FRP قوة شد وصلابة عالية، مما يضمن أن الأنابيب تحافظ على شكلها وسلامتها الهيكلية في ظل ظروف العمل المختلفة.

التعزيز الموجه: يمكن وضع خيوط الألياف الزجاجية بشكل موجه لتوفير تعزيز إضافي في اتجاهات محددة. وهذا يسمح بتخصيص أنابيب البوليمر المقوى بالألياف الزجاجية لتلبية احتياجات التطبيقات المحددة.

خصائص ترطيب جيدة: تتميز خيوط الألياف الزجاجية بخصائص ترطيب جيدة مع الراتنجات، مما يضمن تشرب الراتنج للألياف بشكل كامل أثناء عملية الإنتاج، مما يحقق التعزيز الأمثل.

الكفاءة من حيث التكلفة: بالمقارنة مع مواد التقوية الأخرى، فإن خيوط الألياف الزجاجية هي خيار فعال من حيث التكلفة، حيث توفر الأداء المطلوب دون إضافة تكاليف كبيرة.

مقاومة التآكل: لا تتآكل خيوط الألياف الزجاجية نفسها، مما يسمح لأنابيب FRP بالعمل بشكل جيد في مختلف البيئات المسببة للتآكل.

عملية الإنتاج: إن استخدام خيوط الألياف الزجاجية يبسط ويسهل عملية إنتاج أنابيب FRP، حيث يمكن لف الخيوط بسهولة حول قوالب التصنيع ومعالجتها مع الراتنج.

خاصية الوزن الخفيف: يوفر خيط الألياف الزجاجية التعزيز المطلوب لأنابيب FRP مع الحفاظ على ميزة الوزن الخفيف، مما يجعل التركيب والنقل أكثر ملاءمة.

باختصار، يعود استخدام خيوط الألياف الزجاجية في أنابيب FRP إلى مزاياها المتعددة، بما في ذلك القوة والصلابة ومقاومة التآكل والفعالية من حيث التكلفة.

تعتمد عملية لف الخيوط المستمرة على تحريك الشريط الفولاذي بحركة دائرية ذهابًا وإيابًا. وتنتهي عمليات لف الألياف الزجاجية، والتركيب، وإضافة الرمل، والمعالجة، وغيرها، عند تحريك قلب المندريل للأمام، وفي النهاية يُقطع المنتج بالطول المطلوب.